No hay productos en el carrito.

5 Tips Para el Cuidado y Mantenimiento de los Rodillos de Impresión Offset Deja un comentario

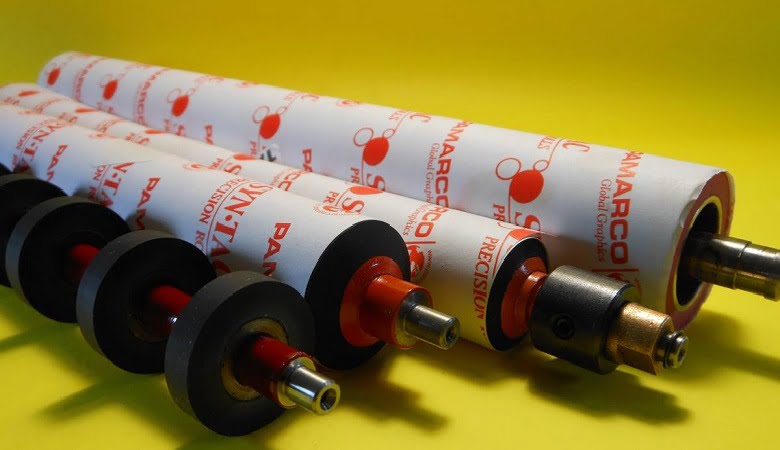

Sin lugar a dudas, los rodillos de impresión son el corazón de las prensas offset. De ellos depende en gran medida la calidad y eficiencia del proceso de impresión offset.

Los rodillos esta diseñados para permanecer en condiciones óptimas por un largo periodo, y para asegurarlo, hay que realizar el cuidado y mantenimiento adecuado. En este post hablaremos de algunos de los factores clave a considerar para lograrlo.

Una bateria de rodillos trabajando 3 turnos al día, 6 días a la semana, deberían durar entre un año y medio o dos, antes de ser reemplazados. Si esto no esta sucediendo, entonces:

1) estas usando rodillos de baja calidad,

2) se esta realizando un pobre mantenimiento de los mismos.

Además de asegurar que las condiciones de operación de la prensa son las adecuadas, las siguientes recomendaciones ayudarán a prologar el desempeño de los rodillos de impresión:

1. Realizar limpiezas regulares.

El hule del rodillo debe tener una buena absorción de tinta y a su vez, debe transferirla adecuadamente. Generalmente, la superficie de un rodillo de alta calidad es fina y lisa, sin embargo, dado que su superficie esta en contacto con agua, tinta, papel y otros químicos, por un periodo prolongado de tiempo, los residuos gradualmente se van acumulando. Aún cuando sean limpiados después de cada uso, algunos residuos no podrán ser totalmente removidos.

Con el tiempo, una capa lisa cristalina, con aparecia calcina, se irá adheriendo firmemente en la superficie del rodillo, bloqueando su capacidad de absorbsion y transferencia de la tinta.

Por lo tanto, es recomendable que sean limpiados justo al finalizar cada jornada de trabajo. Dejar secar la tinta aunque sea por periodos cortos, puede reducir significativamente la vida del rodillo.

En adición, es aconsejable tambien realizar una limpieza profunda periódicamente. De esta manera se evitará la acumulación de los residuos propios del trabajo.

La elección del detergente/limpiador juega un papel esencial en la vida útil del rodillo. Limpiadores altamente volátiles (agresivos) limpian rápidamente pero eliminan a corto plazo el plastificante del hule, lo cual conduce a la contracción y endurecimiento del mismo.

Se recomienda evitar el uso de thiner o aguarrás y usar en su lugar soluciones (washers) especializados para la limpieza de rodillos.

2. Revisión del mecanismo de sujeción

Al momento de reemplazar algún rodillo en la prensa, es importante verificar que los baleros, campanas y opresores funcionen adecuadamente.

En caso de presentarse algún tipo de desgaste en este mecanismo, podría generar vibración en el rodillo, o bien, sobrecalentamiento, impactando en el desempeño y vida del rodillo.

3. Almacenamiento adecuado.

Los rodillos deben ser almacenados en algún rack ó soporte especial, colocándolos sobre los pivotes del alma. Evitar a toda costa guardarlos descansándolos sobre la superficie del hule, ya que esto generará que se deformen permanentemente.

Colocarlos en un lugar frío y seco, evitando cambios bruscos de temperatura. No es recomendable dejaros cerca de algún motor o equipos eléctricos, para evitar que la propagación de ozono reaccione con el hule.

Es importante evitar exponerlos a la luz natural o artificial directamente, y de ser posible, mantenerlos envueltos en el papel de su empaque original para evitar que la luz penetre y afecte sus características. La luz ocasionará oxidación, lo cual endurece, encoje y agrieta la superficie del rodillo.

Los rodillos idealmente no deben permanecer sin uso durante periodos largos de tiempo, es recomendable rotarlos continuamente, por lo menos cada seis meses. Esto ayuda a mantenerlos acondicionados, aliviando el estrés que se genera en el hule. Los rodillos reemplazados deberán ser limpiados profundamente antes de ser almacenados.

4. Registro del desempeño

Es recomendable mantener registros individuales sobre el historial de uso del rodillo. Esto ayudará a tomar mejores desiciones de compra, mejorar los procedimientos de mantenimiento preventivo y a identificar posibles malas prácticas de uso.

Entre las características relevantes a monitorar estan:

– Dureza

– Fecha de instalación o de último uso

– Dimensiones originales

– Condición del hule, flecha y aditamentos del rodillo.

5. Precauciones durante la operación

Cuando el equipo es detenido, se debe quitar la presión sobre los rodillos, esto evitará que desarrollen áreas planas en su superficie.

Validar continuamente que las cuchillas de lavado estén correctamente montadas y alienadas para prevenir causar daño al momento de limpiarlos.

En conclusión, poniendo en práctica estas pequeñas prácticas de manera consistente se pueden evitar considerablemente tiempos muertos en el taller y reducir también los costos asociados al reemplazo de los rodillos offset.